سیستم تزریق مستقیم بنزین یا GDI

نیاز سوخت در اتومبیل یک نیاز بسیار اساسی و اولیه است که به واسطه آن خودرو می تواند حرکت کند و انرژی لازم برای حرکت را از این طریق به دست می آورد. انژکتور یکی از بخش های اصلی در خودروها می باشد که نقش بسیار مهمی ایفا می کند. از وظایف اصلی انژکتور می توان به ترکیب سوخت و هوا و انتقال آن به سیلندر اشاره کرد.

بطور کلی سیستم های انژکتوری به سه دسته تقسیم می گردنند:

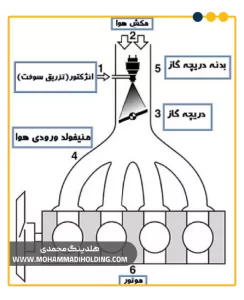

سیستم انژکتوری پاشش تک نقطه ای (Single Point Fuel Injection یا SPFI):

یک انژکتور برای عملیات پاشش در این مدل وجود دارد که مقدار پاشش برای هر ۴ سیلندر توسط ECU تعیین شده است و به واسطه منیفولد ورودی در سیلندرها تقسیم بندی می شود.

سیستم انژکتوری پاشش چند نقطه ای (Multi Point Fuel Injection یا MPFI):

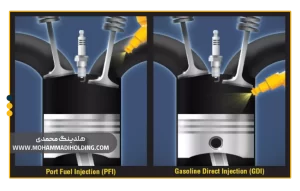

برعکس مدل قبلی در پاشش سوخت چند نقطه ای یک انژکتور برای هر سیلندر در نظر گرفته می شود و انژکتورها که بر روی ریل سوخت رسانی هستند، سوخت را بین فشار 30 psi تا 60 psi تزریق کرده و سپس مخلوط سوخت و هوا از سوپاپ هوا وارد محفظه سیلندر می شوند.

تغییر حالت سوخت از زمان شروع عملیات پاشش تا زمانی که به احتراق برسد نسبت به مدل تک نقطه ای کمتر است. از این سیستم به صورت رایج در خودروها استفاده می شود.

خوبی موتورهای MPI این است که سوخت در منیفولد تزریق و سبب می شود مسیر ورود و پشت سوپاپ ها که محل تجمع دوده است ، تمیز شود و از انباشته شدن دوده در پشت سوپاپ و سفت شدن کربن به مرور زمان که باعث می شود پس از مدتی سوپاپ ها به درستی باز و بسته نشوند و به طبع عمل مکش به درستی صورت نگیرد، جلوگیری می کند.

اما در نوع GDI سوخت تزریق شده پشت سوپاپ هوا جمع شده و پس از مدتی موتور را دچار مشکل میکند.

سیستم انژکتوری پاشش مستقیم (Gasoline Direct Injection یا GDI):

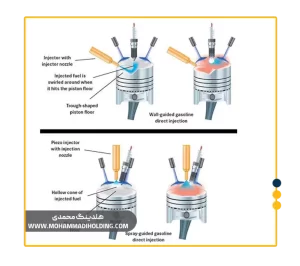

این فناوری برای موتورهای بنزینی در دسترس است زیرا موتور دیزل به طور پیش فرض دارای سوخت رسانی مستقیم به سیلندرها میباشد. به دنبال مدل قبلی با تکنولوژی بیشتری سیستم پاشش سوخت مستقیم به صنعت خودروسازی راه پیدا کرد که مستقیما عملیات پاشش به سیلندر انجام می شود.

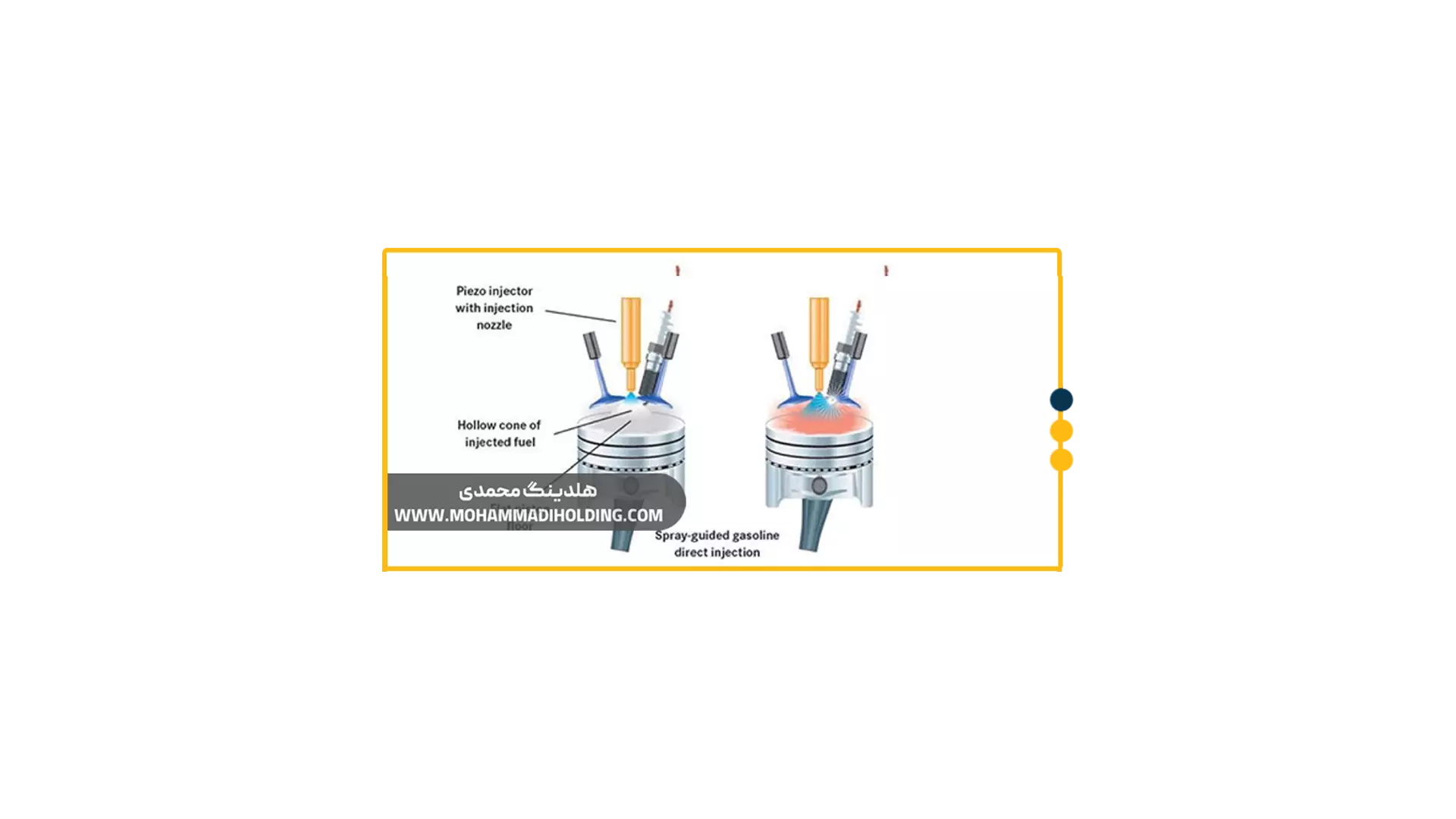

موتور های GDIنوع جدیدی از موتورهای MPI هستند که محل قرارگیری انژکتور در آنها متفاوت می باشد. بدین شکل که سوزن انژکتور درون محفظه سیلندر و باتوجه به نوع پیستون در بالای سیلندر (مجاور شمع) یا در کنار سوپاپ ها قرار گرفته و سوخت با فشار 1500 PSI (250 برابر فشار انژکتور MPI) به هوای وارد شده به سیلندر تزریق می شود.

با این فشار سوخت به ذرات بسیار ریزتری تبدیل و بهتر با هوا مخلوط می شود که نتیجه آن احتراق کامل تر و تولید گاز های خروجی کم تر نسبت به انژکتور های معمولی می باشد.

البته هزینه ساخت خودرو با این مدل بالا است و انژکتور استفاده شده در این موتورها دارای ویژگی هایی از جمله ظرافت بالا و مقاومت در برابر حرارت هستند که البته این موضوع باعث می شود تا نسبت به کیفیت بنزین حساس تر باشد.

مزایای موتور های GDI (تزریق مستقیم)

- کاهش مصرف سوخت بین 15 تا 20 درصد

- قدرت بیشتر موتور در مقایسه با موتور MPI در یک حجم ثابت

- آلایندگی کم تر

- افزایش راندمان موتور به دلیل تزریق دقیق تر و موثر سوخت

به طور خلاصه، اشکالات موتورهای تزریق مستقیم شامل طراحی پیچیده تر با اجزای گران قیمت تر، وابستگی بیشتر به کیفیت بنزین و هزینههای بالقوه بیشتر مربوط به تعمیرات به خصوص در مسافت پیموده شده بیشتر به دلیل تجمع کربن ناشی از بخارات روغن در پشت سوپاپهای ورودی و انژکتورها است. در تزریق سوخت معمولی MPI انژکتورها بنزین را مستقیماً روی سوپاپهای ورودی اسپری میکنند و آنها را میشویند.

اما با خواندن معایب سیستم GDI نباید از این سیستم دلسرد شوید. در صورت استفاده صحیح از خودرو و دقت به توصیههای سازنده، اتفاقا سیستم GDI کارایی خوب و بی دردسری را نشان خواهد داد که اگر اینطور نبود امروز عمده خودروهای GDI را که از خط تولید خودروسازان معتبری چون مرسدس و بی ام و خارج میشوند را شاهد نبودیم. به طور کلی کفه ترازو به سمت مزایای سیستم GDI سنگینتر است.

کلام آخر

در پایان باید گفت، این نوع از موتورها جدیدا راه خود را به بازار ایران باز کرده اند. از نمونه های حال حاضر بازار ایران می توان به موتور جک S5 NEW و KMC J7 اشاره نمود که ممکن است برخی خریداران ، آشنایی کافی نسبت به مراقبت و نگهداری از آن ها را نداشته باشند.

استفاده از روغن موتور و فیلتر های مناسب و تعویض به موقع آن ها ، پیگیری سرویس های دوره ای جهت بازدید و تمیز کردن سوپاپ ها در صورت نیاز و استفاده از بنزین مناسب و مکمل سوخت ، از جمله مواردی هستند که دارندگان این خودرو ها باید به آن ها توجه کنند.